Fietsen & gereedschap

FREZEN EN DRAADSNIJDERS VOOR FIETSEN

De internationale standaardiserings-organisatie ISO houdt zich bezig met afspraken en normen; ook met schroefdraden in fietsframes. In de ISO-norm voor de fietsenindustrie, is de British Standard Cycle thread (BSC) nog steeds leidend. In Duitsland noemt men deze draad Fahrrad Gewinde (FG) en Nederland NEN 5516 ; het is allemaal identiek aan de Engelse norm BSC. De Fransen hebben jarenlang aan hun eigen metrische maatsysteem vastgehouden. We komen ze soms ook tegen in oude Spaanse, Zwitserse en Waalse fietsen. De fietsfabrikanten in China werken voor de wereldmarkt; ook in Frankrijk zien we bij nieuwe fietsen alleen nog Engelse maten. Nu werken we dus nog steeds met afmetingen en maten in inches (1inch = 25,4mm). Ook de onderdelen die we gebruiken om van een frame een fiets te maken, hebben deze schroefdraden.

De belangrijkste gegevens van een schroefdraad zijn: de diameter van de buitendraad D en de spoed P; verder de diameter van de binnendraad d, en de tophoek ɑ; deze laatste waarde is gewoonlijk 60°, maar in de oude Engelse Whitworth (WW) standaard en in de Italiaanse fietsdraden (F) 55°. De spoed P is in de metrische schroefdraad het aantal mm 's dat de moer of bout per omwenteling opschuift. In een Engelse standaard schroefdraadmaat wordt dat aangegeven in TPI (turns pro inch). Het aantal omwentelingen dat je nodig hebt om een inch af te leggen. De maat 24 TPI is dus vergelijkbaar met onze 1mm spoed, maar feitelijk 1,058mm.

De schroefdraad op een fietsspaak is erg ondiep + of - 0,25mm. De tophoek in de schroefdraad is 60° en de draad van spaken 12, 13, 14, 15 is 56 TPI. Dit is een spoed van ongeveer 0,45mm; dus elke keer dat de nippelspanner rond gaat, schuift de nippel 0,45mm op. Als er spanning op de spaak staat, is dat niet meer het geval: de naafflens vervormt, de spaak rekt, en de nippel en velg vervormen ook; alleen het laatste stukje schuift 0,45mm op.

Het weergeven van spaakdikte gaat in een Engelse maat, Standard Wire Gauge: (SWG) dit is een oude Engelse aanduiding voor de dikte van draden. De stappen tussen de nummers zijn niet lineair, maar min of meer exponentieel en worden bij benadering, in groepjes, stapsgewijze vergroot; je kunt ze niet berekenen. Het S.W.G. Nr.10 heeft een dikte in inches van 0.128”; dit is 3,251mm. De volgende maat Nr.11 wordt met een stapje van 0.012” (= 0,305mm) dunner; Nr.12 en Nr.13 worden met eenzelfde stapje dunner. Vanaf Nr.14 t/m 18 worden de stapjes kleiner (0.008”= 0,203mm)

S.W.G. nr.12 is 2,642mm en nr.13 = 2,337mm, nr.14= 2,032mm en nr.15=1,829mm. Hoe dunner de spaak, hoe hoger het nummer. In een kindercrossfietsje zitten spaken nr. 12. Bij "gewone stadsfietsen” zit in het voorwiel een spaak nr.14 en in het achterwiel een sterkere spaak nr.13 , dit omdat 2/3 van het gewicht op het achterwiel drukt en er bovendien de krachten van de aandrijving en eventuele remnaaf op inwerken. Spaken nr.13 zijn stugger en stijver; ze veren bij ontlasting minder "in". De nippels zullen daardoor eerder loslopen. Deze spaken dienen daarom strakker te staan dan 14’ers.

We zien in de afmetingen van Italiaanse standaard schroefdraad F vaak vreemde mixen van metrische en Engelse maten zoals 36x24F (=36mm x24TPI). De buiten- en binnenmaten worden aangegeven in mm 's en de spoed in TPI; de tophoek is 55°. Montage van een balhoofdstel met Italiaanse draad op een Reynolds voorvork, kan dus kleine beschadigingen opleveren, door de matige passing; gewoonlijk ontstaat er geen probleem. Alleen het aluminium van de schroefdraad op een oude achternaaf, kan door het veelvuldig wisselen van tandwielblokken met Italiaanse en Engelse draad, schade leiden. Officieel is de Engelse maat 1.370"x 24TPI en de Italiaanse maat is M35x 24TPI. Uiteraard hebben de Fransen hun eigen draad: M34,7x 1. Daar kun je een niet-Frans freewheel op schroeven, maar je trapt de draad gegarandeerd kapot!

Getallen in inch-breuken komen we veel tegen in de maten van Engelse bouten en moeren, een voorbeeld: 9/16"x20 BSC; in Duitsland praat men dan over FG 14,3 ; de buitendiameter van deze draad is 14,288mm (de spoed is 1,270mm). Deze draad komen we tegen op de pedalen. Metrische draden worden weergegeven met: een M, een millimetermaat voor de buitendiameter, en de spoed in mm 's. M14x 1,25 is een Franse draad voor pedalen. Bij een Franse crank is het gat iets kleiner, en deze kan dus met Engelse draad nagetapt worden. Monteer geen pedalen met Franse draad in 9/16" BSC; dit leidt tot loswerken van de pedalen en vernieling van de schroefdraad.

De schroefdraad van pedalen is gelijk aan de draairichting van de kogels in het lager; daarom is links een linkse draad en rechts een rechtse; dit voorkomt loslopen van de pedalen. Uit Engeland zal de betekenis van de R en de L op de pedaal wel duidelijk zijn. In Frankrijk is D rechts en G links, in Italië is D rechts en S links, en in Spanje is D rechts en I links (dit voor het geval u eens Zeus pedalen tegenkomt). Even goed opletten, is ook voldoende. In kinderfietsen en in Fauber (one-piece) crankstellen, zit gewoonlijk 1/2"x 20TPI draad.

Veel BSC draden worden uitgevoerd in 24 of 26 TPI, ook in de grote maten. Dit komt, omdat naast bevestiging, ook het afstellen van de lagering van assen, balhoofden en trapassen, via de schroefdraad verloopt. De maat 1 1/8"x26 BSC is bij voorbeeld een draad voor het balhoofd van tandems en oversize mountainbikes. Gewoonlijk is het balhoofd 1"x24 BSC, maar bij oude Engelse fietsen komt ook 1"x26 BSC voor; in kinderfietsen soms 7/8"x 24TPI. Franse balhoofden zijn uitgevoerd in M25x1, bij tandems soms M28x1; in kinderfietsen komt M23x1 voor.

De draad in het derailleuroog is meestal M10x1; Simplex had een 9mm gat zonder draad (dit is met M10x1 makkelijk na te tappen); de doorgang van de stelschroefjes in de achterpatten is M3x0,5 ; behalve bij Huret, die had M3x0,6. De bidonhouders zijn M5x0,8; spatbordoogjes meestal ook, maar soms M6x1.

De standaard voor trapassen is 1.370" x24 BSC; in oude fietsen hebben we nog wel eens een 1 3/8"x24TPI (vrijwel identiek), maar in oude Raleighs of Humbers kan ook wel 1 3/8"x26TPI voorkomen, bij Raleigh soms zelfs tot begin jaren zeventig. Men was bij Raleigh niet zo consequent in maatvoering en onderdelen.

De schroefdraad van trapaslagercups is bij Engelse cups voorzien van linkse en rechtse draad. De Franse en Italiaanse trapassen kennen alleen rechtse draad en dienen aan de aandrijfkant zeer strak gemonteerd te worden, om loslopen te voorkomen. In Franse frames is de draad M35x1; als de tandwielzijde voorzien is van een linkse draad M35x1 praten we over een "Zwitserse" schroefdraad. Bij gebrek aan onderdelen worden deze draden vaak in Engelse maat nagetapt (een bruikbaar paardenmiddel). De Italiaanse maataanduiding is 36x24F (=36mm x24TPI), met alleen rechtse draad. Als Engelse of Franse draad te ver beschadigd is, kan men deze met een ruimer verwijderen en met een Italiaanse tap opnieuw snijden. Ook oudere fietsen met soldeerdelen van BSA, Chater Lea, Haden enz., hebben Engelse maten.

Goed gereedschap is het halve werk, zegt men wel. Dat is ook zo; het klungelen met slecht passende sleutels of het ontbreken van de juiste hulpstukjes, bepaalt vaak de tijd die je kwijt bent aan een reparatie of onderhoudsbeurt. Nog vervelender is de schade, die kan ontstaan tijdens het werken. Slecht gereedschap is gemaakt van verchroomd kaasstaal. Het blinkt mooi in de winkel, maar zodra je er kracht op zet, vervormt het, en beschadig je niet alleen het gereedschap, maar ook je onderdelen. Grote namen van gereedschapsfabrikanten geven meer zekerheid dan Chinese klonen bij de bouwmarkt. Toch zitten daar ook sets tussen, die nauwelijks in kwaliteit onderdoen voor Gedore. Er is maar een plek waar gereedschap zich kan bewijzen: IN DE WERKPLAATS! Voor de professionele gebruiker ligt het simpel; die moet voor topkwaliteit kiezen. De belasting pikt het niet, dat je elk jaar je gereedschap afschrijft. Gemiddeld moet het zo'n 10 jaar lang meegaan, en dat lukt soms zelfs niet met kwaliteits-gereedschap.

In de tijd dat Campagnolo bij racefietsen de maten bepaalde, bevatte hun gereedschapskist (groot model, zie FIG.1b) het juiste materiaal om het kale frame op te bouwen met hun onderdelen groepen. De meeste andere fabrikanten pasten zich qua maten aan, zodat er niet veel extra gereedschap gekocht hoefde te worden. Het duurste materiaal uit de kist zijn de frezen en de draadsnijders; de kwaliteit hiervan was verbluffend. Ook de Franse firma VAR en de Italiaanse firma Cobra maakten toen dit soort gereedschapskisten. Deze waren beduidend goedkoper; de fabrikant Roto-Cobra heeft het voordeel dat hun snij-ijzers en frezen uitwisselbaar zijn met Campagnolo; Roto-Cobra levert in elk geval nog wel. Over de kwaliteit van het snijdend gereedschap van de kist uit FIG.2b was ik niet tevreden; mogelijk maken ze nu beter materiaal.

In de fabriek werd, na het solderen, het frame gericht, gestraald en gelakt. Losse frames waren daarmee meestal niet echt montageklaar. De balhoofdbuis was niet altijd 100% haaks en de binnenmaat was te klein voor montage van de balhoofdset. Bovendien konden er verfresten in de buis en het bracket zitten, die de lagers scheef drukten.

Met de frees nummer 1 werd de binnenmaat van het balhoofd op 30,0mm gebracht en de balhoofdbuis haaks gevlakt. Deze handeling werd aan de onderzijde en de bovenzijde gedaan.

De voorvork werd met frees nummer 2, bij de vorkkroon teruggebracht tot een diameter van 26,4mm en de zitting voor de onderste conus van het balhoofdlager werd haaks gevlakt op de binnenbalhoofdbuis. Het balhoofdlager kon nu perfect gemonteerd worden. Soms was het nog nodig om de schroefdraad van de binnenbalhoofdbuis nog eens na te snijden; ook hiervoor was een snijplaat in de kist aanwezig.

Daarna werd met de draadtap nummer 3 de draad in het bracket nagesneden. Hierbij werden verf- en soldeerresten verwijderd.

Hierna werd een geleidebus (4), met twee hulpsleuteltjes in het bracket gemonteerd en kon met vlakfrees nummer 4, het bracket haaks op de schroefdraad gevlakt worden.

Uiteraard waren er voor Engelse, Franse en Italiaanse frames, andere draadsnijders en geleidebussen (er werd maar een soort in de kist meegeleverd!).

Met M10x1 werd de draad van het derailleuroog nagetapt; met M3x0,5 werd de doorgang van de stelschroefjes in de achterpatten schoongemaakt en met M5x0,8 de schroefdraad van de bidonhouders. Deze tapjes zaten niet standaard in de Campa-kist. Daarna nog even met een instelbare ruimer door de zitbuis om krassen op de zadelpen te voorkomen (ook niet in de kist). Met de pattenrichter werd de voor- en achtervork gecontroleerd op scheefstand en afstand. Hierbij keek ik nog met de frameliniaal of de achtervork goed in het midden stond. Daarna was het frame geheel montageklaar. Het inpersen van de balhoofdcups gebeurde met wat andere hulpstukken, via frees nummer 1. Dit was omslachtig; VAR en Hozan hadden hiervoor fijner gereedschap.

In de jaren 70 en 80, was er al een wildgroei aan hulpstukjes, b.v. voor het demonteren van freewheels. Helaas is deze trend steeds erger geworden. Het marktaandeel van Campagnolo is ver geslonken en daarmee ook de neiging om een standaard volgen. Elke fabrikant houdt er nu eigen standaarden op na. Vooral van Shimano heb ik een doos hulpstukken, die ooit bij de introductie van een nieuwe groep voor montage of onderhoud nodig waren. Bij de volgende groep, een jaar later, moest er weer ander gereedschap aangeschaft worden. Tientallen euro's ligt te wachten tot ooit er iemand langs komt die nog zo'n oud onderdeel heeft. Campagnolo maakt nauwelijks gereedschap meer; feitelijk ook alleen nog maar hulpstukjes.

Een moderne leverancier van fietsgereedschap is Cyclus. Dit gereedschap is veelzijdiger en betaalbaarder dan het oude Campagnolo spul en daarom heeft mijn Campa-kist een nieuwe eigenaar. Het fetisjkarakter van het merk zorgt ervoor, dat dit nog aardige prijzen oplevert. Uiteraard kan Cyclus niet tippen aan de kwaliteit van Campagnolo, maar om een idee te geven hoe duur die kist was in 1980: zes netto maandsalarissen voor de gemiddelde monteur. In 2010 was het Cyclus gereedschap met die zelfde mogelijkheden, nog geen maandsalaris voor de toenmalige monteur.

De huidige frames in carbon en aluminium zijn beter afgewerkt dan de ouderwetse stalen frames. Veel afmetingen van frames en onderdelen zijn in de loop der jaren gewijzigd.

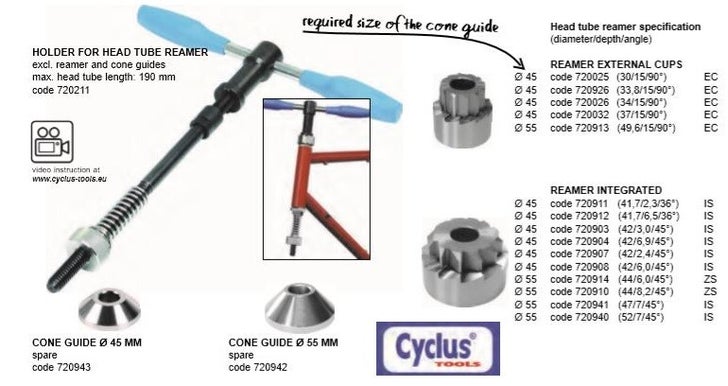

Cyclus levert voor moderne frames ook tientallen hulpstukken met moderne maten, die helaas nodig zijn bij de hedendaagse variaties van afmetingen bij het bracket en balhoofd; o.a. leverbaar via Holland Bikeshop ; zie FIG.3 en 4 ; bij Parktool vinden we ook een verhaal over schroefdraad : https://www.parktool.com/en-us/blog/repair-help/basic-thread-concepts

Parktool heeft een uitgebreid balhoofd overzicht : https://www.parktool.com/blog/repair-help/standardized-headset-identification-system

Parktool over bracketmaten: https://www.parktool.com/blog/repair-help/bottom-bracket-identification Nog meer over brackets: https://wheelsmfg.com/bb-standards

FIG. 3 Cyclus montage gereedschap voor trapassen FIG.4 Cyclus frezen/ ruimers, voor moderne balhoofdlagers.

GROEFKOGELLAGERMONTAGE

Het doel van lagers is het ondersteunen van draaiende assen. Deze assen kunnen zowel axiaal ( in de lengte richting van de as) als radiaal (loodrecht op de as), ondersteund worden. Er zijn 2 groepen lagers: glijlagers en wentellagers; in fietsen werken we met wentellagers. In balhoofden komen we vaak varianten van het kogeltaatslager tegen; soms zitten er naalden in plaats van kogels. De ouderwetse nastelbare "cup en cone" constructie van fietslagers (feitelijk een eenrijig hoekcontactlager), is grotendeels verdrongen door gebruik van groefkogellagers. Deze zijn niet nastelbaar en dat betekent, dat ze bij slijtage vervangen moeten worden. De montagetijd in de fabrieken is korter en goed te automatiseren (de belangrijkste voordelen).

In FIG.5 zien we dat het groefkogellager krachten uit alle richtingen kan opnemen; dat is bij de andere twee niet zo.

FIG.5 Lagers en krachten erop kunnen werken.

FIG.6 Een SKF slagset

FIG.7 Een lagerpers met veel bussen.

De keuze voor groefkogellagers is kostenbesparing; montage en vervangen ervan is makkelijker en vergt minder tijd, maar er is een wat andere manier van werken en ander gereedschap bij nodig. In het algemeen gebruiken we een lichte perspassing, door via een hulpbus druk uit te oefenen op de binnenste en/ of de buitenste ring van het lager. Het uitoefenen van die druk kan via een pers (FIG.7) of een hamer bij voorbeeld uit de slagset van SKF (FIG.6); in deze holle kunststof hamer zitten losse korrels. Dit geeft een prettige, terugslagloze en doseerbare tik.

FIG.8 Montage lager met behulp van een bus.

FIG.9 Demontage lager met hulpstukken als lagertrekker en trekplaat.

De plaatjes van FIG.8 en 9 laten zien, dat de druk op de lager ringen moet komen die tijdens het persen met wrijving te maken krijgen. Voorkomen moet worden dat de uitgeoefende druk via de kogels doorgegeven wordt naar de andere ring. Helaas houden de ontwerpers van bij voorbeeld naven, zich niet altijd bezig met onderhoudsproblemen. Bij demontage (eruit tikken) moeten de lagers in elk geval goed gecontroleerd worden, en zonodig vervangen.

De passing van het lager op de as en in het huis, moet een lichte perspassing zijn. Afhankelijk van de diameter, in de orde van duizendsten of honderdsten van een millimeter.

De belangrijkste maten van het lager , zijn buitenringafmeting, binnenringafmeting en lagerbreedte. De kwaliteit van de gebruikte materialen, en daarmee de levensverwachting, is niet altijd goed in te schatten. Grote namen als SKF, geven meer zekerheid en er zijn kwaliteitsklassen; de prijzen van de betere klassen lagers zijn helaas beduidend hoger. De hoogste klasse is iets voor ruimtevaarttechniek, waar het meesturen van een monteur geen optie is; de prijs is vaak navenant.

Kwaliteitsnormen voor lagers hangen samen met het passingstelsel, maar de aanduiding is niet identiek. Standaard lagers worden aangeduid met ISO-0. Bepaalde constructies vereisen een hogere nauwkeurigheid b. v. voor hoge toerentallen. Hiervoor zijn dan lagers verkrijgbaar met een hogere precisie. Voor maat- en loopnauwkeurigheid zijn ook weer ISO normen in tabellen vastgelegd. Tolerantieklassen vindt u hier ook, zowel in ISO-(0,6,5,4) als in de Duitse DIN-(P0, P6, P5, P4) en Amerikaanse AFBMA-norm (gegeven als ABEC-1-3-5-7). De norm P5, ISO-5 en ABEC-5 zullen we hooguit in het topsegment van de markt tegenkomen. Soms zien we bij AliExpress wel ABEC-12 opduiken; een fantasie norm zonder specificatie.

DE MOMENTSLEUTEL

Tot 1990 waren de meeste fietsen van staal. De monteur zette alle bouten en boutjes gewoon voldoende vast. Bij de moderne frames van carbon en aluminium is deze praktijk achterhaald. Om veilig en schadevrij te monteren, moet je met een momentsleutel werken.

Het moment dat we gebruiken om een bout vast te zetten, is afhankelijk van de lengte van de hefboom en de kracht die we uitoefenen. Moment is: kracht x arm. Als we een langere sleutel hebben, hoeven we dus minder kracht te zetten voor hetzelfde moment. Als je geen momentsleutel hebt, maar wel een handweger (unster) om het gewicht van het koffer op het vliegveld te bepalen, kun je feitelijk ook het aandraaimoment meten. Stel je moet een bout aandraaien met 10 Nm; je hebt een ringsleutel van 20 cm. Dan moet je dus je handweger tot 50 N (= 5 kg) aantrekken om 50N x 0,2m = 10 Nm te krijgen.

FIG.1a De torsie-arm-momentsleutel; een buigende stalen staaf waarbij we op de wijzerplaat het moment aflezen.

FIG.1b Een variant waarbij de hefboom via drukveren een meetklok bedient.

Er zijn dus meerdere types momentsleutels. Het hefboomtype (torsie-arm, zie FIG.1a) is het meest simpel. Feitelijk buigt de arm bij het kracht zetten over de totale lengte door. Helaas zijn ze slecht af te lezen en is er bij gebruik veel ruimte nodig; die is er vaak gewoon niet. Bij normaal gebruik blijft deze meter accuraat en kunnen we hem gebruiken andere momentsleutels te calibreren. Deze hier is geschikt tot 300Nm; bij fietsen komen we dat niet tegen. Bij moderne carbon en aluminium fietsen, liggen de gebruikte momenten voor kleine boutjes tussen de 4-10 Nm. Crankstellen mogen soms wel 50-70 Nm hebben. Let op of de fabrikant aanbeveelt vet of borgvloeistof te gebruiken. Vaak worden voorgeschreven momenten, "droog" opgegeven. Als je vet of lijm gebruikt, gaat het aandraaien makkelijker en komt er een te hoge spanning op de bout te staan.

FIG.2 De "klik"-momentsleutel. Door het aandraaien van de veer in het handvat stellen we een waarde in, die bij het bereiken ervan een "klik" geluid geeft.

De meeste momentsleutels van het “kliktype”, zoals we dat kunnen zien in FIG.2. Deze sleutels kunnen in de loop der tijd wat afwijken van de af te lezen ingestelde waarde. De oorzaak van dat “verlopen” is gelegen in de constructie van de momentsleutel. Het werkt namelijk met een veer die via het schroefhandvat met nonius, op spanning gebracht wordt. Die veer drukt op een kogel die past in een gaatje van de beweegbare kop van de sleutel. Op de foto zien we onder de kop, het draaiasje met seegerring. Als de kogel uit het gaatje schiet, hoor je een klik. We moeten dan onmiddellijk stoppen met kracht zetten, want de verbinding is niet verbroken, dus we zouden de bout gewoon verder kunnen aandraaien. De kleine sleutel heeft een 1/4" kop en kan tot 25 Nm ingesteld worden. De grote sleutel heeft een 1/2" kop en kan tot 200 Nm ingesteld worden. Met behulp van tussenstukjes kunnen we beide koppen ook voorzien van een 3/8" kop, afhankelijk van de gebruikte doppenset.

Het is de bedoeling dat de veer in het handvat een beetje druk blijft houden. Als de druk wegvalt kunnen onderdelen van het mechaniekje losraken of ontregelen. Dus liever niet terugdraaien naar nul, maar bewaar de sleutel met bijvoorbeeld 10% van de maximale waarde als instelling. Het verdient aanbeveling om bij eerste in gebruik name, een aantal malen (>5) naar de maximale instelling door te trekken, om minimale braampjes of vuiltjes weg te drukken. Daarna is de sleutel ”ingewerkt”.

Als de sleutels veel gebruikt worden, wordt het aanbevolen om ze elke maand eens te vergelijken met een torsie-arm-momentsleutel of elektronische momentsleutel. Zo voorkom je dat de aandraaimomenten langzaam steeds lager komen te liggen.

FIG.3a Een aardig setje met doppen met een momentsleutel.

FIG.3b De zwarte ring is de nonius voor fijnafstelling; de onderste ring is voor de grove instelling en fixering van de gekozen waarde.

FIG.4a Tussenstuk met elektronische meting.

Een los meetstuk maakt van een gewone dopsleutel, een elektronische momentsleutel. Deze meting werkt met rekstrookjes en is voor een momentsleutel nauwkeurig. De meeste shops zullen ze niet hebben, maar ze zijn via AliExpress in meerdere varianten leverbaar.Kies bij voorbeeld een meting tot 15Nm met een 1/4" kop, en een 75Nm met een 3/8"kop. Gebruik je een meter met een groot bereik, dan gaat dit ten koste van de nauwkeurigheid van de lage meetwaardes. Juist die zijn gevoelig en worden veel toegepast.

FIG.4b Een volwaardige elektronische momentsleutel. Deze geven een piepje als de ingestelde waarde bereikt is.

De ontwerper schrijft een bepaald aandraaimoment voor. Dit is afhankelijk van de constructie en de gebruikte materialen; het ligt altijd lager dan het maximum voor die bout.

Op de boutkop is soms met een ISO-code aangegeven wat de staalkwaliteit is, bijvoorbeeld 8.8 of 12.9. Hierbij is het getal voor de punt de 1% van de treksterkte in N/mm². Het getal achter de punt is het tienvoudige van vloeispanning/ treksterkte. Het verdient aanbeveling de bout van de fabrikant te gebruiken; als je een bout vervangt, moet die minstens dezelfde kwaliteitsklasse hebben. Zodra we een bout over de vloeispanning draaien, gaat het draaien steeds makkelijker, tot de breuk.

Het vastklemmen van carbon zadelpennen en sturen is lastig, omdat het onderdeel soms nog beweegt terwijl het maximale moment al bereikt is. Aanbevolen wordt de zaak weer los te halen en gebruik te maken van een montagepasta voor carbon. Hierin zit een fijn schuurmiddel dat de grip verbetert. Bij voorbeeld: https://tacx.com/nl/product/carbon-montagepasta/

GEREEDSCHAP VOOR FIETSWIELEN

De richtbok, de nippelspanner en de wielnaafuitlijner vormen het gereedschap voor de wielenbouwer. De nippelspanner is het goedkoopste onderdeel, maar bezuinig hier niet op. Als het staal niet hard genoeg is, mol je de nippels. Spokey is goedkoop en bruikbaar voor 14er nippels. De naafuitlijner is het minst kritisch; ik ben erg tevreden over mijn Minoura.

Ik heb jarenlang goedkope wielrichters gebruikt (zie FIG.1). Daarna heb ik mijzelf eens getrakteerd op een tweedehands Preciray (zie FIG.2 en https://www.youtube.com/watch?v=H7b2ZXAZwVw&t=102s ); dat had ik misschien eerder moeten doen. Tegenwoordig zijn er nog mooiere, bij voorbeeld van P&K Lie; wel erg prijzig: https://www.wheelfanatyk.com/blog/category/pk-lie-truing-stand/ , zie FIG.3b

Via Wheels2build is ook gereedschap te bestellen, waaronder een Chinees model, geïnspireerd door de P&K Lie richtbok, voor ruim 200 euro (FIG. 3a), ook te vinden bij AliExpress.

Bij wielbouw, heb je tegenwoordig ook nog een spaakspanningsmeter nodig. Een betaalbare en veel gebruikte, is de Parktool TM-1 De werking van deze meter (FIG.4) is als volgt: Het apparaatje bevat een veer met een bepaalde voorspanning. Je houdt de spaak op twee plaatsen vast (onderaan bij de stippellijn) en laat de veer los. De veer drukt het derde contactpunt in het midden, (FIG.6) naar buiten over de hoogte h max. 5mm (gewoonlijk is het effectieve meetgebied, spaakspanningen tussen de 500 en 1500N, beperkt tot circa 2mm). De meter zal over een deel van de schaal bovenaan uitslaan ( onderverdeeld in 50 tienden van een mm ). Het aangewezen getal lezen we af en vergelijken we met een tabel (FIG.5) waarin de spaakdikte en vorm verwerkt is.

Feitelijk is de accuratesse van dit type meters erg beperkt. Om dit iets te verbeteren, lees ik de meetwaarden op 0,5 af (schatting). De getallen op de conversie tabel van FIG.5 middel ik dan.

De veerkracht mag niet te groot zijn, b.v. 10-20N om het resultaat van de meting niet te veel te beïnvloeden.

Op Parktool website staat de WTA : Wheel Tension App

Dit is voor het controleren van de spaakspanning van een compleet wiel. Bij het invoeren van de meetwaarden geeft de app een radargrafiek van het wiel, vergelijkbaar met FIG.10c.

https://www.parktool.com/blog/repair-help/wheel-tension-balance-app-instructions

Voor het meten van de spaakdikte, is een handig hulpgereedschapje (kaliber) meegeleverd. Met de gegevens spaakdikte en meetwaarde kunnen we de spaakspanning opzoeken. Zeker als we relatief meten (per spaak in een wiel), kunnen we hier prima mee werken. Om absoluut te meten moet de meter geijkt zijn. De veerspanning zou bij veelvuldig gebruik af kunnen nemen. Parktool biedt de mogelijkheid de meter opnieuw te laten calibreren, maar een reis naar de USA is bij een nieuwprijs van 80 euro financieel niet interessant.

Voor nog geen 15 euro, incl. verzending, kocht ik via Ebay een Chinese meter (zie FIG.7a). Dit is een geijkte kopie, die te gebruiken is met de Parktool tabellen en de app.

Er zijn fabrikanten die veel nauwkeurigere spaakspanningsmeters aanbieden, zoals DT-Swiss; in FIG.8 en 9 zien we twee modellen, een analoge FIG.8 (circa €500) en een digitale meter FIG.9 (circa €1000). Qua prijs is dit iets voor professionele wielenbouwers en fabrikanten. De meetwaarden van het digitale DT apparaat kunnen via USB direct in de computer verwerkt worden. Ook Hozan FIG.10 (circa €480) levert dergelijke meters. Van deze meters zijn bij AliExpress en Ebay ook veel kopie-producten te koop, voor een fractie van dit geld. Mijn DT-kopie (FIG.9a) was fraai afgewerkt, met een digitale meetklok, en werd voor €50 thuis bezorgd. Maar de bijgeleverde meetwaardentabel is een lachertje.

Fataal! Zo'n Chinese kopie is geen koopje! Je koopt niet alleen een ding, maar een meetsysteem.

Ik heb zelf een spakentrekbank gemaakt voor calibratie. Als de meter op de trekbank 100kg aangeeft, is de waarde volgens de tabel van de DT-kopie meer dan 140kg(force). Er is een stelschroef om de veerspanning aan te passen, maar aandraaien heeft geen effect; de veer is te kort. Ondanks de op het oog fraaie afwerking, is de bruikbaarheid als meetapparaat voor een fietsenwinkel beperkt tot relatieve spanning in een wiel!

Wie een fabriekswiel met spaakbreuk heeft, moet naar de originele waarde van de fabrieksgegevens, het wiel op spanning kunnen brengen en dan is deze meting veel te onbetrouwbaar.. De bruikbaarheid van het meetinstrument wordt voor een heel groot deel door de nauwkeurigheid van de tabellen bepaald!

Het zelf maken van die tabellen is zeer tijdrovend, en dan moet je ook nog eerst een trekbank maken.

Dit plaatje links (FIG.10b) is een eigenbouw spaakspanningsmeter met Bluetooth verbinding. Als je een bijbehorende Excelfile opstart op de computer (zie FIG.10c) , kunnen de licht oranje velden door de gebruiker ingevuld worden; je meldt meter als een bluetooth-toetsenbord aan. Met een druk op het knopje rechtsboven het display van de meter, wordt de gemeten waarde (mm) ingevoerd en omgerekend naar Newtons. Hij verschijnt in een tabel, waar je afzonderlijk, eerst kant A en dan kant B invoert. Deze waarden worden ook weergegeven in een radargrafiek.

Ik had al eens, als oefening, een Excelfile voor de Parktool TM-1 geschreven. Hoe dat uit ziet, kunt u op het plaatje eronder zien. Dit is geen echt wieltje, maar een voorbeeld van hoe een 28 spaaks wiel met spaken nr.13 , op de computer weergegeven wordt. Een uitdraai van de file kan als kwaliteitskeuring met een nieuw gespaakt wiel meegeleverd worden. Een nieuw wiel, met goede kwaliteit onderdelen, moet binnen grenzen van + of - 10% van de gemiddelde spaakspanning gemaakt kunnen worden.

Het maken van die Exelfiles voor de verschillende spaakdiktes, butted spaken en aantal spaken per wiel, is veel werk; het is vooral erg saai. Als een tiental oplopende waarden voor een type spaak bekend zijn, bepaal ik in Excel met curve-fitting een rekenformule om de gemeten mm's te vertalen in Newtons, (of desnoods ouderwetse kilogram-force).

Als u met de Parktool TM-1 werkt, kunt u trouwens beter gebruik maken van de online WTA app; die heeft nog wat extra opties.

De voorraden verkrijgbare spaken zijn steeds verder afgenomen; alles heeft een lange levertijd en is alleen in grotere aantallen verkrijgbaar. Het wordt steeds moeilijker een afwijkende spaakmaat te krijgen. Professionele spaakdraadwalsen als Cyclus, kosten circa 3000-4000 euro. Morizumi is een Japanse variant en zeker even duur; de Amerikaanse fabrikant Phil Wood maakt er een, die nog duurder is. De snijplaten van Phil Wood, Morizumi en Cyclus gaan vermoedelijk wel 50.000 tot 100.000 spaken mee; die van Morizumi kosten rond de €250, die van Phil Wood rond de €500 en die van Cyclus €1200. Ze geven wel een mooie constante draadlengte en draaddiepte, en dat is bij mijn Hozan walsje (FIG.11) veel minder gelijkmatig.

Inmiddels heeft men bij Hozan een elektrische machine in productie, zie FIG.13 (circa €900) met een verbeterde kop (type C-706; €70 via Ebay); die past ook op het walsje C-700 van FIG.11. Maar goed, de kwaliteit van de draad wordt door de walskop bepaald, en die is matig. Het walsje van FIG.11 heeft een beroerde lagering en de spaakklem is bizar vervelend. Inmiddels in hij bij mij vervangen door een eigenbouw, met een geveerde klem die standaard "open" staat, maar met nog steeds de C-706 walskop. Ook Hozan heeft een nieuwe walsje met een verbeterde klem C-702 (€170 via E-bay). Ik ben bezig een wals te maken op basis van de Morizumi snijplaten; helaas is het moeilijk om de toleranties te halen die nodig zijn om een mooie gelijkmatige draad te krijgen.

FIG.14 Allerlei gereedschap voor het bouwen van wielen.

Hier zien we een aantal hulpmiddelen voor het spaken van wieltjes. De tang links is een spakenkniptang van VAR. Knipt alles, maar knijpt de spaak plat. Als je schroefdraad op de spaak wil walsen, moet de spaak rond geslepen of gevijld worden. Een spaak-liniaal zoals de Cyclus onderaan, is onmisbaar. Het zwarte rolletje links in het midden, bevat allerlei groeven, die een aerospaak vasthouden, om te voorkomen dat de spaak tordeert tijdens het aandraaien van de nippels. Voor dat aandraaien heb ik weer aantal spaaksleutels, zoals je bovenaan ziet.

Wie veel spaakt, zeker als het series zijn, kan met behulp van de schroevendraaier met roterend handvat, tijd winnen. Het blad van de schroevendraaier bevat een extra puntje van 2mm. Zo kun je tijdens het vlechten van het wiel alle nippels even ver aandraaien. Bij een juiste spaaklengte staat er dan nog niet echt spanning op, en drukt de opkomende spaak, het blad van de schroevendraaier eruit. Wie nog verder wil mechaniseren neemt een elektrische schroevendraaier met een bit van Cyclus waar het pinnetje zelfs instelbaar is.

De tang rechtsonder, maakt een bajonet in de spaak. We kunnen zo een spaak op lengte maken, door eerst de kop eraf te knippen en de knik van de bajonet als nieuw eindpunt te gebruiken. Een voordeel is dat deze spaak gemonteerd kan worden, zonder het tandwiel te verwijderen. We kunnen zelfs het wiel in het frame laten zitten; gewoonlijk zijn dit noodoplossingen voor spaakbreuk onderweg. Het is ook een goedkope en snelle manier om oude fietsen weer bruikbaar te maken. Maar men moet niet verwachten dat dit kwalitatief een goede oplossing is.

Bij het bouwen van wielen is het aan te bevelen de nippels te smeren met een drupje lijnolie. Er zijn ook wel speciale producten te krijgen als SpokePrep of SpokeFreeze. Zeker bij spaakspanningen boven de 1000N is gebruik noodzakelijk, om de nippels heel te houden. Fabriekswielen bevatten vaak nippels met een zeskant bovenop, om die kwetsbaarheid te verminderen. Gewoonlijk worden ze robot-gespaakt. Er zijn ook nippels die zijn voorbewerkt met interne micro capsules lijm.

Een stuk over robot gespaakte wielen, is te vinden aan het einde van pagina 17 : Wielen spaken.

VAR catalogus begin jaren 80, Rebour tekeningen.

VAR catalogus 2015

VAR catalogus 2021-2022

Cyclus catalogus 2017