Rolweerstand

Strikt genomen is de constructie van het wiel pas klaar, als de buitenband eromheen zit. De rolweerstand van een wiel neemt theoretisch af met het groter worden van de diameter. Onder wieldiameter wordt hier verstaan: de buitenmaat van de opgepompte band. Kleine wieltjes hebben dus een grotere rolweerstand, tenminste als de bandconstructie en banden-spanning identiek zijn. Een voorbeeld waar dat goed te zien is, zijn de Swallow Stelvio banden; de rolweerstand van de 28 inch versie is 40% lager dan de 20 inch versie.

Ook de rolweerstand van bredere banden is theoretisch lager, maar omdat de druk gewoonlijk ook lager is, verdwijnt dit voordeel weer. Sommige fabrikanten maken van hetzelfde ontwerp meerdere bandbreedtes, b.v. 20, 23 en 25mm; de 25mm versie heeft dan een wat lagere rolweerstand bij dezelfde druk. Naast rolweerstand heeft een band ook luchtweerstand en gewicht; hier is de smalle band in het voordeel!

Het ontwerp van de band (niet zichtbaar en niet goed meetbaar) en de druk, vormen de belangrijkste factoren voor de rolweerstand. De minst belangrijke waarde voor de rolweerstand is de bandbreedte! Het aantal wielen is theoretisch ook niet belangrijk; bij een driewieler is de belasting per wiel gewoon 16,7% lager.

Let op: er zijn hele grote verschillen tussen de diverse bandenconstructies; bij eenzelfde druk en bandbreedte kan de ene band, een tweemaal zo hoge rol-weerstand hebben als de andere, door een stugge en dikke wand en dito loopvlak. De soepelste band is meestal de lichtste en lichtst lopende. Wat betreft lekrijden en slijtage is dit niet optimaal.

Ook de ondergrond telt mee: ruw asfalt en slecht wegdek kunnen de rolweerstand meer dan verdubbelen! Zeker voor kleine wielen geldt, dat de rolweerstand bij ruw wegdek enorm toeneemt. De rolweerstandscoëfficiënt Cr op een gladde betonvloer ( b.v. een sportzaal ) is voor de volgende banden ongeveer:

Clement Seta tube 22mm met 8 bar =0,002 Goede raceband 23 mm met 7 bar = 0,003 ATBband grof 47 mm met 2,5 bar = 0,009 Antilekband 37 mm met 5 bar =0,007 Antilekband 37 mm met 3 bar = 0,010.

Op gewoon wegdek, is 0,005 een reële waarde voor een goede 23mm raceband.

Zeker anti-lekbanden hebben vaak een relatief hoge rolweerstand; ook losse anti-lekstrips leveren extra rolweerstand op. De keuze voor een (te) smalle velg, geeft ook een hogere rolweerstand. Bij bredere banden horen bredere velgen; de binnenmaat zou circa de helft van de bandbreedte moeten zijn. Bij de laatste twee waardes in de tabel zien we het belang van de bandenspanning. Dit is bij stugge, dikke banden niet direct te voelen; ze hebben Cr-waarden in de buurt van een gewone autoband ( 0,011- 0,012).

Zoals aangegeven, worden deze waardes gemeten in het laboratorium, op gladde beton of op een grote rol. Die cijfers zijn voor onderzoekers goed te reproduceren; bij een willekeurig wegdek ontstaan verschillen. Ook de omgevingstemperatuur heeft invloed: hoe kouder, hoe stugger de band, hoe hoger de rolweerstand.

De rolweerstand Rrol = m * g * Cr Voor het opgenomen vermogen door rolweerstand moeten we dit vermenigvuldigen met snelheid v (in m/s) en delen door het rendement van de aandrijving (95%= 0,95). Voorbeeld: fietser 70 kg + stadsfiets van 20 kg met antilekbanden bij 24 km/u : Prol= 90 * 9,81 * 0,007* 6,67/0,95= 43W. Zet dezelfde fietser nu eens op een echte racer van 8 kg bij dezelfde snelheid: Prol= 78 * 9,81 * 0,003 * 6,67/0,95= 16W. Juist bij lage snelheden is de rolweerstand van grote invloed!

In het algemeen zal een hard opgepompte band een lagere rolweerstand hebben, maar hier is de bodem een belangrijke factor. Als we met onze racefiets op een rul zandpad terechtkomen, staan we binnen enkele meters stil. De rolweerstand neemt enorm toe; de vervorming van het zand door onze bandjes slokt zoveel energie op! Als we op een ATB met 2 bar in de noppenbanden over een asfaltweg gaan, lijkt het alsof er iemand permanent aan het truitje trekt. De vervorming van de banden, door het drukken op de contactplaats met het asfalt, vreet energie en levert dus een hoge rolweerstand op. Wanneer we met deze fiets over het rulle zandpad rijden merken we nauwelijks verschil met het rijden op de weg. De druk per vierkante centimeter contactoppervlak ligt veel lager. Het zand zal maar weinig vervormen, omdat de contactplaats van de band met de ondergrond veel groter is. De rolweerstand van de ATB noppenbanden met 2,5 bar op zand is dus lager dan die van de 8 bar Clement Extra Seta racetube. Ook door stuiteren kan er een aanzienlijk energieverlies ontstaan. Als je met keiharde bandjes over de kasseien knalt, is dit goed voelbaar; naast loszittende fietsonderdelen en vullingen van je gebit, gaat er ook veel energie verloren. Een wat bredere band met een wat lagere druk, houdt contact met de weg en kan op kasseien lichter lopen dan een acht bar superlichte racetube.

.

,

In FIG.1 zien we de invloed van het terrein, op de rolweerstand bij diverse soorten ondergrond van een 47mm semi-slick ATB-band. Duidelijk is te zien, dat de rolweerstand op de weg lineair afneemt, met de toename van de bandenspanning. Zachtere onder-gronden hebben een hogere rolweerstand door vervorming van de bodem. In het zand (rode lijn) loopt de weerstand sneller op dan op de veldweg (de blauwe lijn loopt vlakker). Hoe smaller de band, hoe steiler de rode en blauwe curve omhoog lopen. De minimale Cr in het terrein ligt bij 2,5 bar. Dit is dan ook een druk die door veel ATB'ers gebruikt wordt; bij brede tubelessbanden mag er nog wel 0,5 tot 1 bar af. Als er veel asfalt in de route voorkomt, kun je wat meer druk gebruiken; dit geldt ook bij een bevroren ondergrond.

Montage van 'n noppenband in plaats van de semi-slick, levert in elk terrein een toename van de rolweerstand met 10% op. Uiteraard zorgen die noppen er wel voor, dat je bij dat modderige klimmetje, je kracht kwijt kunt aan de ondergrond. Een keer doorslippen met de semi-slick band en je staat stil.

Vervorming neemt dus energie op. In de jaren negentig was er een firma “Greentire”, die banden met een vaste polyurethaan schuimvulling verkocht. Nooit lek, gingen heel lang mee; zolang zelfs, dat ik ze maar heb weggegooid voor ze versleten waren. De rolweerstand was gigantisch door energieopname van het schuim. Dit was goed te demonstreren door het wieltje te laten stuiteren op de vloer van de werkplaats. Een racewieltje komt tot dezelfde hoogte terug; het vaste bandje kwam amper tot de helft. Antilekbanden bezitten een wapening tegen inrijden van scherpe deeltjes. Wolber koos vroeger voor een metalen gaas onder het loopvlak; tegenwoordig kiest men een laag sterke vezel als Kevlar of Vectran; of een extra taaie kunststoflaag, zoals bij Dutchtire en Schwalbe. De nieuwste generatie racebandjes gebruikt een wapening van grafeen, een materiaal dat bestaat uit een enkele laag koolstofatomen. Dit belooft qua gewicht, rolweerstand en lekbestendigheid, een ongeëvenaard product op te leveren. De beste verhalen over nieuwigheden hoor je altijd bij de introductie; de marketingjongens beloven altijd meer dan de ingenieurs waar kunnen maken. Het spul zal moeten bewijzen dat het de aanzienlijke extra kosten waard is.

Bij een noppenband zullen op asfalt de noppen ver naar binnen gedrukt worden. Het profiel van een band leidt dus ook tot vervorming. Voor een harde ondergrond zal een band met gesloten middenrille een lagere rolweerstand hebben. Natuurlijk zal zo’n band eerder door slaan in een modderige klim, maar hier kunnen we door het kiezen van een lagere spanning, de band grip laten houden via de noppen aan de zijkant van het profiel. Ondergrond, rijstijl, gewicht en persoonlijke voorkeur spelen een grote rol bij de juiste bandenkeuze

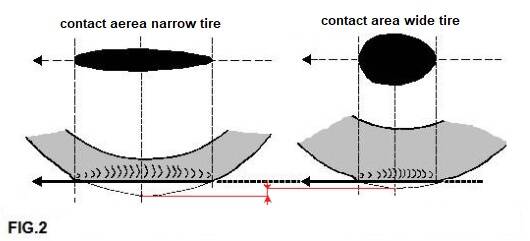

De vervorming van een smalle raceband is relatief veel groter dan die van een brede band, zie FIG.2. Aan de voorzijde van een rollende band ontstaat iets dat op een boeggolf lijkt; de rolweerstand neemt daardoor extra toe. Bij een hogere bandendruk neemt dit effect af.

Bij smalle racebandjes is de druk per vierkante centimeter contactoppervlak met de weg zo hoog, dat de invloed van het profiel nihil is. Een zeer belangrijke factor bij de rolweerstand van banden is de soepelheid van de zijwand. Dit wordt bepaald door de keuze van de draad voor het karkas. Hoe dunner de draad, hoe meer draadjes per centimeter, hoe soepeler de band, hoe lager de rolweerstand. In ouderwetse tubes werd hier voor Egyptische katoen gekozen of zelfs voor pure zijde, als lichtgewicht en soepelheid belangrijker waren dan de prijs. Moderner is de keuze voor Kevlar; dit is wel sterker, maar ook iets stijver dan katoen of zijde; het vervangt in de duurdere banden ook de staaldraad, waardoor de banden opvouwbaar worden. Vectran HT is een betere vezel voor banden; bij Continental en Swallow verwerken ze dit in hun duurste racebandjes. Grafeen belooft Vectran van de troon te stoten; qua prijs gaat dat zeker lukken.

De gebruikte rubbersoorten hebben ook invloed; de moderne “silica” rubbers hebben meer grip op het wegdek (zeker in de regen), maar de rolweerstand wordt daardoor iets hoger. Bijna versleten banden hebben last van draadbreuk en zijn daardoor minder stijf. Ze hebben bovendien weinig profiel; om deze redenen lopen ze dus lichter dan nieuwe exemplaren.

Zelfs iets als een binnenband beϊnvloedt de rolweerstand. Het lichtst, het soepelst en het best bestand tegen lekrijden, zijn ouderwetse latex binnenbanden. Dit natuurrubber heeft echter het nadeel, dat het langzaam druk verliest. Elke dag oppompen werkt uitstekend, maar niet iedereen vindt dat leuk; butylrubbers zijn iets stugger maar luchtdicht. Moderne butylrubber mengsels zijn trouwens minder goed te verlijmen, dan die ouderwetse binnenbandjes; de plakbaarheid van moderne bandjes is matig! In de ATB-wereld zijn er momenteel tubelessbanden; dat wordt voor alle fietsen de toekomst. Het wiel zal er anders uit gaan zien in komende jaren; de velg wordt lichter, omdat schijfremmen het remvlak overbodig maken. Men gaat luchtdichte tubeless velgen maken; de nippels verdwijnen mogelijk uit het velgbed. Door toepassing van schijfremmen zal de uitvalnaaf vervangen worden door de steekas (thru-axle). Moderne velgen hebben vaak geen hoornrand meer voor de buitenband (hookless).

NAWOORD

Alleen onderzoeken volgens dezelfde meetmethode zijn echt vergelijkbaar. Metingen van rolweerstanden worden op veel plekken op het internet en in fietsbladen gepubliceerd. Er ontstaan verschillen in gegevens. Toch zal een band die goed presteert volgens methode A, ook volgens methode B de meeste concurrentie achter zich laten. De bandenfabrikanten brengen steeds nieuwe types uit; dit geeft de testen een tijdelijke waarde. Kijk eens in de archieven van Fiets of de NVHPV.

< Het is mogelijk om met beperkte hulpmiddelen een meting van de rolweerstandscoëfficiënt te doen. Dit is een aardige methode voor een natuurkunde project op de middelbare school. Voor het gemak is het via een Word file te downloaden.